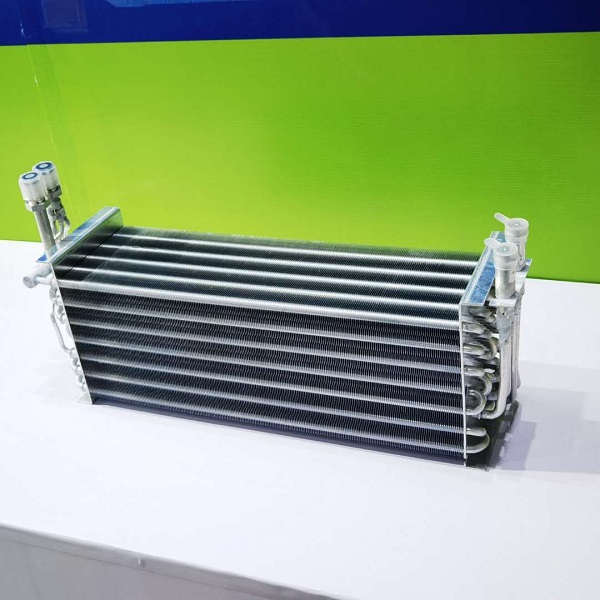

रेफ्रिजरेशनच्या चार प्रमुख घटकांपैकी बाष्पीभवक हा अत्यंत महत्त्वाचा घटक आहे. कमी-तापमानाचा घनरूप द्रव बाष्पीभवनातून जातो, बाहेरील हवेशी उष्णतेची देवाणघेवाण करतो, वाष्पीकरण करतो आणि उष्णता शोषून घेतो आणि रेफ्रिजरेशन प्रभाव प्राप्त करतो. बाष्पीभवक मुख्यत्वे हीटिंग चेंबर आणि बाष्पीभवन चेंबरने बनलेला असतो. हीटिंग चेंबर द्रव बाष्पीभवन करण्यासाठी आवश्यक उष्णता प्रदान करते, ज्यामुळे द्रव उकळते आणि वाष्पीकरण होते; बाष्पीभवन कक्ष वायू आणि द्रव अवस्था पूर्णपणे वेगळे करतो.

ऑपरेटिंग प्रेशरनुसार बाष्पीभवन तीन प्रकारांमध्ये विभागले गेले आहेत: सामान्य दाब, दाब आणि कमी दाब. बाष्पीभवनातील द्रावणाच्या हालचालीनुसार, ते विभागले गेले आहे:

1.अभिसरण प्रकार. उकळणारे द्रावण हीटिंग चेंबरमध्ये अनेक वेळा गरम पृष्ठभागावरून जाते, जसे की केंद्रीय अभिसरण ट्यूब प्रकार, निलंबित बास्केट प्रकार, बाह्य हीटिंग प्रकार, लेव्हिन प्रकार आणि सक्तीचे अभिसरण प्रकार इ.

2.एकमार्गी प्रकार. उकळते द्रावण एकदाच हीटिंग चेंबरमधील गरम पृष्ठभागावरून जाते आणि एकाग्र द्रव प्रवाहाशिवाय सोडला जातो, जसे की वाढत्या फिल्म प्रकार, पडणारा फिल्म प्रकार, ढवळणारा फिल्म प्रकार आणि सेंट्रीफ्यूगल फिल्म प्रकार.

3.थेट संपर्क प्रकार. हीटिंग माध्यम उष्णता हस्तांतरणासाठी द्रावणाच्या थेट संपर्कात आहे, जसे की बुडलेल्या दहन बाष्पीभवन. बाष्पीभवन यंत्राच्या ऑपरेशन दरम्यान, मोठ्या प्रमाणात गरम वाफेचा वापर केला जातो. हीटिंग स्टीम वाचवण्यासाठी, बहु-प्रभाव बाष्पीभवन यंत्र आणि स्टीम रीकंप्रेशन बाष्पीभवक वापरला जाऊ शकतो. रासायनिक उद्योग, प्रकाश उद्योग आणि इतर विभागांमध्ये बाष्पीभवन मोठ्या प्रमाणावर वापरले जाते.

1. बाष्पीभवन पद्धतीनुसार:

नैसर्गिक बाष्पीभवन: म्हणजे, द्रावण उकळत्या बिंदूपेक्षा कमी तापमानात बाष्पीभवन होते, जसे की समुद्रातील मीठ. या प्रकरणात, सॉल्व्हेंट केवळ द्रावणाच्या पृष्ठभागावर बाष्पीभवन करत असल्याने, सॉल्व्हेंट बाष्पीभवन दर कमी आहे.

उकळत्या बाष्पीभवन: सोल्युशन त्याच्या उकळत्या बिंदूवर गरम केल्याने ते उकळत्या अवस्थेत बाष्पीभवन होते. औद्योगिक बाष्पीभवन ऑपरेशन्स मुळात या प्रकारच्या असतात.

2. गरम करण्याच्या पद्धतीनुसार:

थेट उष्मा स्त्रोत गरम करणे ही एक बाष्पीभवन प्रक्रिया आहे ज्यामध्ये इंधन हवेत मिसळले जाते आणि ज्वलनामुळे तयार होणारी उच्च-तापमानाची ज्वाला आणि धूर हे द्रावण गरम करण्यासाठी आणि द्रावणाचे वाष्पीकरण करण्यासाठी नोजलद्वारे बाष्पीभवन केलेल्या द्रावणात थेट इंजेक्ट केले जाते.

अप्रत्यक्ष उष्णता स्त्रोत हीटिंग कंटेनरच्या भिंतींद्वारे बाष्पीभवन द्रावणात हस्तांतरित केले जाते. म्हणजेच, विभाजक वॉल हीट एक्सचेंजरमध्ये उष्णता हस्तांतरण प्रक्रिया केली जाते.

3. ऑपरेटिंग दबावानुसार:

हे सामान्य दाब, दाब आणि कमी दाब (व्हॅक्यूम) बाष्पीभवन ऑपरेशनमध्ये विभागले जाऊ शकते. अर्थात, उष्मा-संवेदनशील पदार्थ जसे की प्रतिजैविक द्रावण, फळांचे रस इत्यादींवर कमी दाबाने प्रक्रिया करावी. दाबयुक्त उच्च-तापमान उष्णतेचे स्रोत (जसे की थर्मल तेल, वितळलेले मीठ इ.) वापरून उच्च-स्निग्धता सामग्रीचे बाष्पीभवन केले पाहिजे.

4. परिणामकारकतेनुसार स्कोअर:

हे एकल-प्रभाव आणि बहु-प्रभाव बाष्पीभवनमध्ये विभागले जाऊ शकते. बाष्पीभवनाने निर्माण होणारी दुय्यम वाफ जर थेट घनरूप असेल आणि यापुढे वापरली जात नसेल, तर त्याला एकल-प्रभाव बाष्पीभवन म्हणतात. जर दुय्यम वाफेचा वापर पुढील प्रभाव तापविणारी वाफ म्हणून केला गेला आणि अनेक बाष्पीभवक मालिकेत जोडलेले असतील, तर बाष्पीभवन प्रक्रियेला एकाधिक प्रभाव बाष्पीभवन म्हणतात.

बाष्पीभवन हे एक युनिट ऑपरेशन आहे ज्यामध्ये नॉन-वाष्पशील द्रावण असलेल्या द्रावणाला उकळत्या अवस्थेत गरम करण्यासाठी हीटिंगचा वापर केला जातो जेणेकरून सॉल्व्हेंटचा काही भाग बाष्पीभवन करून काढून टाकला जातो, ज्यामुळे सॉल्व्हेंटमध्ये द्रावणाची एकाग्रता वाढते. औद्योगिक उत्पादनात बाष्पीभवन कार्ये लागू केल्यावर खालील प्रसंग आहेत:

1. इलेक्ट्रोलाइटिक कॉस्टिक सोडा सोल्यूशनची एकाग्रता, साखरेच्या जलीय द्रावणांची एकाग्रता आणि विविध फळांच्या रसांची एकाग्रता यासारखी घन उत्पादने तयार करण्यासाठी थेट उत्पादने तयार करण्यासाठी किंवा एकाग्र द्रावणांवर (जसे की कूलिंग आणि क्रिस्टलायझेशन) पुनर्प्रक्रिया करा.

2. द्रावण एकाग्र करा आणि त्याच वेळी सॉल्व्हेंट पुनर्प्राप्त करा, जसे की ऑर्गनोफॉस्फरस कीटकनाशक बेंझिन द्रावणाचे एकाग्रता आणि डीबेंझेनीकरण, पारंपारिक चीनी औषधांच्या उत्पादनात अल्कोहोल लीचेटचे बाष्पीभवन इ.

3. शुद्ध सॉल्व्हेंट्स मिळविण्यासाठी, जसे की समुद्राच्या पाण्याचे विलवणीकरण इ.

थोडक्यात, रासायनिक उद्योग, अन्न उद्योग, फार्मास्युटिकल उद्योग इत्यादींमध्ये बाष्पीभवन ऑपरेशन्स मोठ्या प्रमाणावर वापरले जातात.